1、斗式提升机减速机壳体开裂情况与修复方案

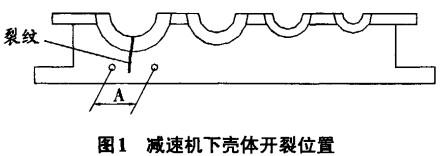

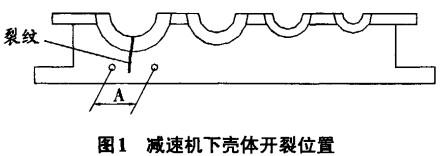

我公司的运煤斗式提升机采用了链传动方式,由于链传动冲击载荷较大,导致减速机下壳体频繁开裂。起初怀疑是减速机选型小所致,为此我们用ZSY224-40-2型减速机代替原来使用的ZSY200-56-2型,但还是出现减速机下壳体开裂,而且开裂位置都在输出轴下方,见图1。

多年来铸铁减速机壳体一旦开裂就不得不报废,因无论采用什么焊条、什么焊接工艺,修理的铸铁件强度均达不到原件的使用要求,由此减速机共已损坏更换4台(平均一年一台)。今年四月初,减速机下壳体又出现了开裂现象,由于当时没有备用减速机,我们只好先将以前的一台震动较大的旧减速机换上,然后对开裂的减速机壳体进行修复。这次修复我们采用了焊接和增没辅助拉板相结合的方法,取得了很好的修理效果。

2、裂缝的焊接

(1)焊前准备工作。先将壳体内油污清理干净,并对开裂处进行打磨,打出一个双面的U型坡口,中间留有5 mm宽不开坡口;再对打磨出的U型坡口周围进行预热,预热温度为300℃,并稳定300℃温度直到焊接完毕。

(2)采用507焊条进行分层施焊。其中第一层采用Φ3.2 mm电焊条,电流控制在140A;后面各层用Φ4.0 mm电焊条.电流控制在160A。另每焊完一层用手锤敲击一遍,以消除焊接产生的内应力并清除焊渣,一直到坡口焊满、焊平为止。

(3)施焊完成后立即进行保温去除焊接应力的退火措施。方法是采用烘干炉的炉火,对施焊处进行盖埋保温24h,然后让温度自然降至常温。

3、增设辅助拉板

(1)根据裂纹的具体位置,在其二侧的壳体上进行钻孔,见图1。其中孔距A为160 mm,钻孔直径为Q16mm(实测孔径为中16.3 mm)。

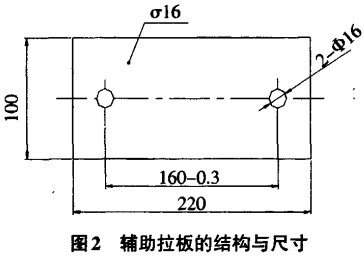

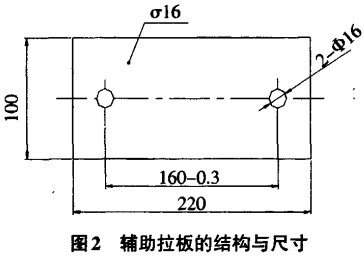

(2)制作辅助拉板。在制作辅助拉板前,要对所用的制作钢板(Q235钢板)进行加热试验,以了解钢板的热胀冷缩情况。方法是在100 mmx220 mm的钢板上,钻孔距为160 mm的二个孔(孔径为中16 mm),然后加热至300℃时测量其两孔中心难,结果二孔距离由160 mm胀至160.6 mm。根据这一加热试验结果,我们在制作辅助拉板时,将拉板上的孔距减少0.3 mm(即为159.7 mm),以便在加热装配后能获得较好的拉力,孔径仍为中16 mm,见图2。

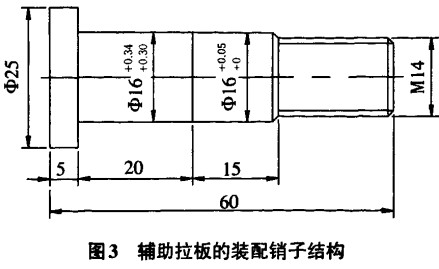

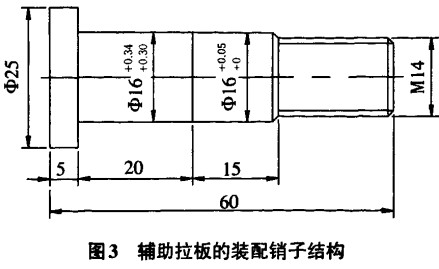

(3)制作辅助拉板的装配销子。减速机壳体钻孔后,实测其孔径为16.3 mm,而辅助拉板钻孔的孔径为16 mm,据此采用轻型过盈配合方式,制作了二个辅助拉板的装配销子(螺栓),见图3。

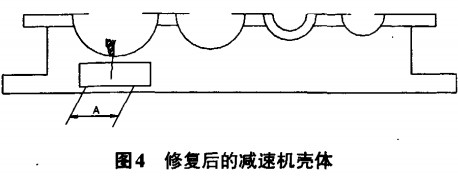

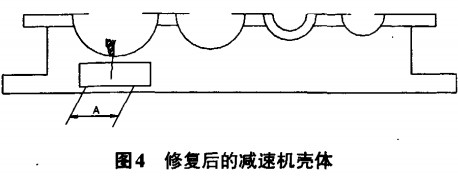

(4)辅助拉板的装配。首先将配制的两个装配销子(螺栓),分别打入减速机壳体上的两个中16mm孔中;然后把制作的辅助拉板加温至300℃,待孔距涨到160.5 mm时,将辅助拉板安装到装配销子上;最后,再用M16螺母拧紧即可,见图4。

4、修复效果

(1)采用这种方法修复开裂的减速机壳体,利用通过焊接技术修复裂缝的同时,在焊接处应用热胀冷缩技术增设的辅助拉板,大大提高了焊缝处的机械强度,从而保证了修复质量。

(2)使用该方法修复后的减速机壳体,至笔者撰稿时已使用有两个多月,未发现原裂缝修复处出现有任何再裂现象,使用效果很好。