摘要:为解决垂直倾斜切片机烟包分切后因切片厚度不均造成电子秤上物料中断等问题,基于平行四边形双摇杆机构的摆动原理对切片厚度控制系统进行了优化设计。料板背面增设辅助定位气缸,为传动机构提供动力并协助原定位气缸快速定位;通过调节辅助定位气缸活塞杆上的伸缩螺栓,可调整片烟的分切厚度;增加了延时控制功能,烟包定位由挡料板和接近开关共同完成,使挡料板起到阻挡作用。结果表明,通过改进烟包定位控制方法,有效解决了挡料板定位过程中产生晃动和烟包到位检测的不确定性问题,烟包分切厚度均匀稳定,松片回潮机供料中断次数由改进前的15次/月降低为2次/月,提高了松片回潮机的来料稳定性。

关键词:垂直倾斜;切片机;烟包;定位;切片厚度;挡料板

在卷烟制丝生产中,切片是指开箱后的烟包被分切成若干块片烟的加工过程。由于加工过程中片烟的物理结构和内在品质未发生变化,大多数企业没有把切片厚度作为关键指标进行管理控制。当出现切片厚薄不均时,通过电子皮带秤的控制可消除流量波动,保证松片回潮时片烟流量的稳定。但对于垂直倾斜切片机,切片厚薄不均会引起电子秤上的物料中断,造成松片回潮生产断断续续,影响增温加湿效果。目前普遍做法是定期调整切片机的运行参数,以保证切片机始终在最佳状态下运行,但由于分切后切片厚度变化波动大,无法通过调整参数达到均匀稳定。为此,利用平行四边形双摇杆机构的摆动原理,对垂直倾斜切片机切片厚度控制系统进行改进,以提高松片回潮工序的来料稳定性。

1存在问题

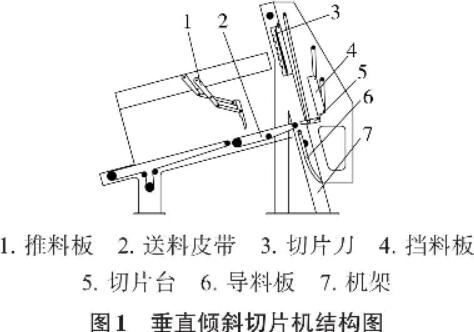

垂直倾斜切片机主要由推料板、送料皮带、切片刀、挡料板、切片台、导料板和机架等部分组成,见图1。其中,推料板1由两个平行四边形机构组成的双摇杆机构驱动,可以900转动,当烟包通过时推料板抬起,烟包到位后放下;送料皮带2倾斜设计,切片时切片刀3垂直送料皮带进行分切;挡料板4由平行四边形双摇杆机构驱动,可以前后移动;切片台5是一个摆动机构,可以绕转轴转动,切片时切片台放下,片烟落下时抬起。

在生产过程中,切片机的工作流程为:①在双摇杆机构的驱动下逆时针转动900抬起推料板,并抬起切片刀,放下切片台,挡料板停留在设定位置,然后烟包被输送到送料皮带,由送料皮带将烟包输送到切片位置,直至抵住挡料板。②顺时针转动900放下推料板,由推料板和挡料板将烟包固定在设定位置,完成分切前的准备工作。开始分切时,切片刀下压,挡料板后退,分切后切片刀和切片台抬起,片烟落人导料板。③切片台回位放下,挡料板向前移动到设定位置,烟包继续由送料皮带输送直至抵住挡料板,推料板随之一起向前移动,完成第二次分切前的准备工作。以此类推,直至完成整个烟包分切引。在此过程中,片烟按设计要求自由落下,并连续不断地铺设在电子秤上,以保证对松片回潮机的稳定连续供料。但在实际生产过程中,片烟经常无法连续地铺设在电子秤上,使松片回潮机的供料出现中断,影响生产的稳定性。

2问题分析

观察发现,松片回潮机供料中断主要是由于片烟没有完全落下,造成部分残留片烟阻碍切片台的正常放下,被夹在送料皮带和切片台之间,使系统无法及时完成下一次分切的准备工作。此时,系统需转换为手动操作模式,由人工手动操作抬起切片台,将残留片烟清理出来,再转换为自动模式继续进行分切生产。在此过程中,如果操作人员处理不及时,就会造成片烟在电子秤上的排列出现间断,使松片回潮机的供料中断。

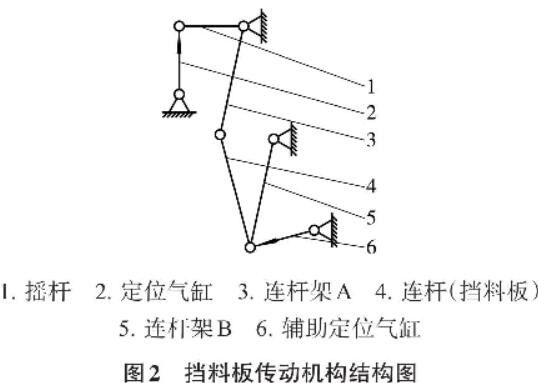

这种情况通常发生在烟包的最后一块片烟中,且该块片烟厚度较厚。这是因为切片机的切片厚度都采用等分法计算控制,即先把每箱烟包分成若干等分,再利用编码器或接近开关的定位控制把烟包分段输送到分切位置进行分切。分切后,单箱烟包各块片烟的分切厚度偏差都会累积到最后一块片烟。假设分为5次分切,当每次分切都是负偏差时,前4块片烟都小于设定厚度,第5块片烟则会远大于设定厚度。在垂直倾斜切片机中造成分切负偏差的因素很多,如推料板步进控制、送料皮带倾斜设计、切片刀刀刃非对称设计、挡料板定位以及接近开关的检测方式等。其中,挡料板定位和接近开关的检测方式是关键因素。挡料板采用平行四边形摇杆放大费力机构进行传动,见图2。其动力采用带电一气阀门定位器的定位气缸驱动,摇杆比连杆架A和连杆架B短,工作时挡料板在惯性作用下会由于传动机构中的压缩空气产生晃动,同时电一气阀门定位器在定位过程中的振荡也会加剧挡料板的晃动。当烟包在供料进给时,挡料板晃动会使烟包提前停止送料,使分切产生负偏差。另外,烟包到位采用接近开关侧向检测方式,接近开关固定在挡料板背面,当烟包到位时推动挡料板上的弹簧板,安装在弹簧板上的检测块发生位移以达到检测目的。当烟包的送料状态欠佳时,弹性检测块位移量不足,分切就会产生负偏差。虽然将每次分切的位移量都控制在设计范围内,但累积后最后一块片烟的厚度就远大于设定指标,超出设备的控制范围。因此,垂直倾斜切片机烟包定位稳定性差是造成松片回潮机供料中断的主要原因。

3设计方法

为提高垂直倾斜切片机烟包定位的稳定性,针对挡料板定位过程产生的晃动和烟包到位检测的不确定性,对系统进行了优化设计。

3.1 挡料板定位

原系统采用定位气缸通过平行四边形摇杆放大费力机构对挡料板进行传动和定位。为提高挡料板定位的稳定性,在挡料板背面增设了辅助定位气缸(图2),可沿着烟包输送方向伸缩工作。辅助定位气缸在传动机构中具有两个作用:一是协助原定位气缸为传动机构提供动力,防止烟包到位撞击造成定位不准确;二是协助原定位气缸快速定位,缩短挡料板的定位响应速度。辅助定位气缸通过一个二位五通阀控制,只有当挡料板定位时,二位五通阀才得电工作,活塞杆向外伸出,其余情况都处于自由状态。在自由状态下辅助定位气缸起阻尼作用,挡料板的传动和定位均由定位气缸控制。通过调节辅助定位气缸活塞杆上的伸缩螺栓,缩短气缸的伸缩量,可增大烟包的分切厚度。

3.2烟包到位检测

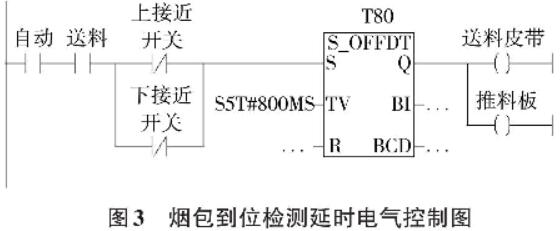

烟包到位采用上下两个电感式接近开关进行侧向检测。在额定工作距离内,弹性检测块有0-30 mm的工作行程。在其工作行程内,只要接近开关检测到弹性检测块,烟包就停止输送,定位在某一个位置,因此原检测方式具有不确定性。为此,系统增加了延时控制功能”(图3),通过试验观察烟包到位时轻微撞击挡料板,即可确定延时时间(约0.8 s),并可根据实际生产进行实时调整。延时后,烟包定位通过挡料板和接近开关共同完成,以确保挡料板在烟包定位过程中起到阻挡作用。

4结语

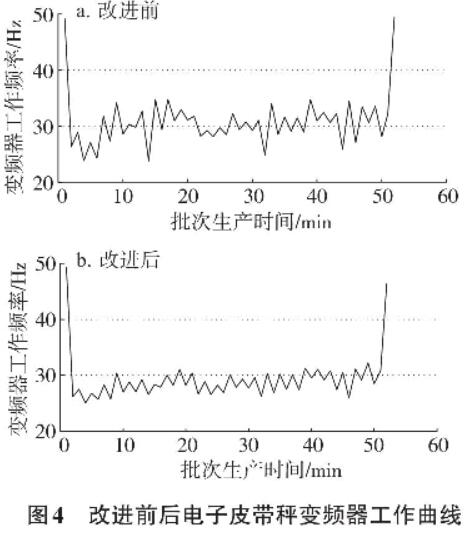

垂直倾斜切片机切片厚度控制系统改进后,有效改善了烟包分切效果。由图4可知,改进后电子皮带秤变频器的工作曲线波动更小,说明切片厚度更加均匀稳定。

通过改进烟包定位控制方法,有效解决了挡料板定位过程中产生晃动和烟包到位检测的不确定性问题,提高了烟包分切厚度的均匀性和稳定性,松片回潮机供料中断次数由改进前的15次/月降低为2次/月,保证了松片回潮机来料的稳定性。

转载请注明 富通新能源www.ftxny.com