当今世界人类面临着经济增长、环境保护和社会发展等多重压力,改变能源的生产方式和消费方式,对于建立可持续发展的能源系统,促进经济社会的发展和生态环境的改善具有重大意义,开发可再生能源引起了人们的更加广泛关注。在所有的可再生能源中,生物质能以其优越性能被人们视为主要选择之一。生物质能的载体是有机物,是以实物的形式存在的,是唯一种可储存与可运输的可再生能源。同时,从化学的角度上看,生物质的组成是C-H化合物,它与常规的矿物能源如石油、煤等是同类,它的特性和利用方式与矿物燃料有很大的相似性,可以充分利用已经发展起来的常规能源技术开发利用生物质能。生物质致密成型技术(利用颗粒机或者秸秆压块机压制成型)的应用,解决了因生物质燃料密度小而贮运困难的问题,为生物质大规模的能源化利用创造了条件。

与国外以木质原料为主生产生物质成型燃料不同,我国以玉米秸秆、稻草、棉杆等秸秆类生物质为原料,其灰分含量比木质类的要高,如棉杆的灰含量超过了20%、玉米秸秆为10%、风干的稻草为24.4%,而木质类要少的多,如白杉的灰含量为0.25、红木的为0.36%、松树的为0.29%。并且秸秆灰中碱金属含量较高,其写二氧化硅反应生成低熔点的共晶体,降低了生物质灰分的熔点,使秸秆灰极易结渣。国外的生物质成型燃料应用设备是根据木质类成型燃料的特性设计的,不适应我国的秸秆类成型燃料,直接引进的生物质成型燃料锅炉在我国都不能正常使用。因此,我们根据生物质成型燃料挥发分含量高、灰分易结渣的特性,利用生物质下吸式气化与炭的分层燃料技术,开发了分段燃烧生物质成型燃料燃烧锅炉,其对秸秆类成型燃料具有较好的适用性。

1锅炉设计

1.1生物质成型燃料的理化特性与燃烧方式的确定

生物质成型燃料是指以生物质为原料,经机械加工,生产的具有规则形状的燃料产品。其密度由原来的0.1t/m3左右增至1t/m3以上,含水率在12%以下。其能量的体积密度与中质煤相当,生物质的理化特性决定了其燃烧利用方式,通过其理化特性与煤的对比以,可有效利用煤的燃烧技术,根据生物质的特性,开发出适合生物质成型燃料的燃烧系统。由生物质生成燃料的工业分析、元素分析及发热量的数值与煤的相比可知,生物质的挥发分远高于煤,灰分和含碳量远小于煤,氧含量远高于煤,发热量小于煤。生物质燃烧时的理论空气量小于煤,生物质灰分的软化温度低,碱金属含量高,燃烧过裎中易结渣。生物质成型燃料的理化特性决定了其燃烧过程中,挥发分的燃烧需要较多的空气,固定炭燃烧的温度不能超过灰分的结渣温度。其较密的组织结构限定了挥发分由内向外的析出速度及热量由外向内的传递速度。生物质成型燃料的点火性能比原生物质有所降低,但远远优于型煤的点火性能。生物质成型燃料开始燃烧时挥发分慢慢分解,燃烧处于动力区,其燃烧速度由生物质的热解速度决定。挥发分烧尽后,剩余的焦炭结构紧密,它能保持层状燃烧。这时炭的燃烧消耗的氧与静态渗透扩散的氧相当,燃烧稳定持续,燃烧层温度高,灰分在此阶段容易结渣。根据以上特点,生物质成型燃料燃烧时应满足:挥发分要充分燃烧,固定炭燃烧时的燃烧强度不能过高。

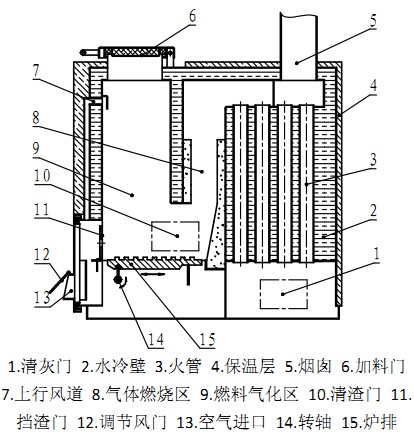

本项目设计的生物质成型燃料燃烧锅炉有专门的气化区、炭燃尽区与挥发份燃烧区。气化区采用下吸气气化原理,上部有较大的贮料空间,加料间隔时间在6小时以上,操作方便。固定炭燃烧区可从下炉排与挡灰炉排进风,降低了固定炭的燃烧温度,灰分不易结渣。挥发分燃烧区四周为耐火材料,可提高此燃烧区的温度。

1.2锅炉结构与工作原理

本项目完成的生物质成型燃料燃烧锅炉主要有炉膛、出灰门、辐射受热面、对流受热面,往复移动炉排、烟囱等组成。根据燃料不同的燃烧状态,炉膛可分为气化区、固定炭燃烧区与挥发分燃烧区三部分,在炉膛的上部有加料口与一次空气进口,下部侧面有挡渣门与清渣门。往复移动炉排下部为灰室。出灰门有进空气口与空气量调整板。炉膛四周为水套,外部为保温层。其结构布置见图1所示。

锅炉的燃烧过程为:燃烧所需的空气由灰门上的进气口进入锅炉后分为三部分:一部分空气经上行风道进入燃烧室的上部,作为生物质成型燃料气化时的气化剂;一部分空气经挡渣门和炉排进入炉膛,与生物质成型燃料气化后生成的固定炭反应;另一部分空气通过灰室上部,从挥发分燃烧室下部进入,与从侧面进入的可燃气混合燃烧,生成的高温烟气经对流换热面后从烟囱排出。成型燃料在气化区分为三层,上部为贮料与干燥层,中部为热解层,下部为氧化层。从加料门加入的生物质原料随一次空气依次经过干燥层、热解层与氧化层。由气化区产生的可燃气进入挥发分燃烧区迸行高温燃烧。产生的固定炭在炭燃烧区燃烧。

可以看出,本锅炉采用了生物质成型燃料气化、固定炭燃烧与挥发分燃烧的专用区域,保证了生物质中挥发分的充分燃烧。两处进风的固定炭燃烧设计,减小了炉排的热负荷,降低了固定炭的燃烧温度,可有效防止生物质灰的结渣。

1.3炉膛及炉排的设计

炉膛是生物质成型锅炉最重要的结构之一,它的形状及大小决定了锅炉内温度及流场的分布,直接影响燃料的燃烧状况。生物质成型燃料的燃烧过程主要有气化、固定炭的燃烧及挥发分的燃烧,其中固定炭的燃烧速度最慢,其数值的选择决定了炉膛的燃烧负荷,为锅炉设计时最重要的参数之一。参照锅炉设计手册,炉排面积热强度qr,选取值为380kw·m-2。锅炉的辐射受热面与对流受热面可参考燃煤锅炉设计。

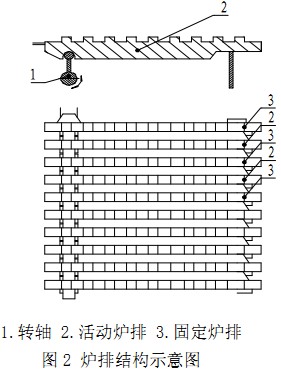

炉排是生物质成型燃料分段燃烧技术中的一个重要部件,它由三部分组成,分别为转轴、活动炉排与固定炉排。转轴可带动活动炉排左右移动,可完成灰渣的下落,固定炉排可保证灰层具有一定的厚度。活动炉排与固定炉排间隔布置其结构如图2所示。

2试验研究与分析

2.1试验条件与内容

本实验采用的设备为本项目设计的生物质成型燃料锅炉,其热负荷为200kW,分别以直径为10mm,20 mm,30 mm、40 mm、50 mm、60mm以玉米秸秆加工的生物质成型燃料进行试验,其颗粒密度为1.0~1.2×103kg/m3,收到基含水率10~12%,发热量为13. 2MJ/kg。分别对其最大热负荷、烟气中CO排放、热利用效率进行试验研究。所用的试验仪表分别为(1) MK9000综合燃烧分析仪,其各指标的测量精度分别为:02浓度-0.1%和+0.2%、CO浓度士20ppm、C02浓度±5%、效率±1%、排烟温度±0.3%:(2) 3012H型自动烟尘(气)测试仪,精度为士0.5%:(3)大气压力计,精度为1.0级:(4) QF1901奥氏气体分析仪:(5)磅称,米尺,秒表,水银温度计,水表等。每一次测试前对锅炉炉膛进行了清理,空气进风口调到最大,点火正常运行30min后开始各项的测试。

2.2不同颗粒直径与锅炉出力的关系

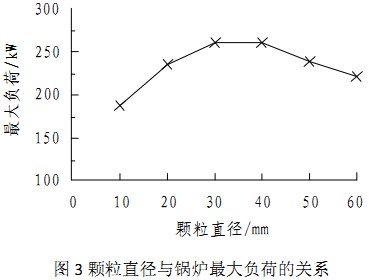

不同颗粒直径与锅炉出力的关系可以看出,在锅炉负压一定的情况下,颗粒直径与锅炉热负荷人较大关系,在直径为30mm时,锅炉的热负荷最大,达到了250kW以上,而随着成型燃料直径的增加与减小,锅炉的热负荷都变小,这可能是因为在直径小于30mm时,随着直径的小,其间隙也随着减小,透气性变差,料层阻力增大,燃烧时的空气量变小,导致了锅炉负荷的下降。在直径大于30mm时,随着直径的增加,其间隙进一步增加,而成型燃料表面积与体积比也变小,影响了炭的燃烧。其负荷变小。从曲线可知,燃烧直径为20~40mm的生物质成型燃料,锅炉可在较大的负荷下运行,燃料直径的进一步增加或减小,都会影响锅炉的最大负荷。

2.3不同颗粒直径与烟气中CO的关系

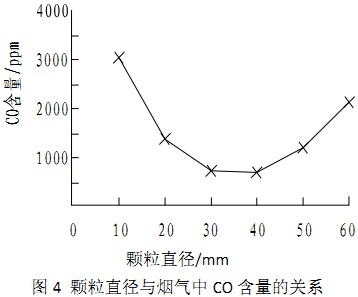

不同颗粒直径与锅炉出力的关系中可以看出,不同直径的生物质成型燃料,其烟气中CO含量曲线与最大熟负荷的曲线刚好相反,在燃料直径为30mm时CO含量最低,直径增大或减小CO的含量都会增加,其原因与热负荷的变化相似。直径增加时,燃烧层的透气性增加,一部分挥发份在气化室内燃烧,进入第二燃烧室内的燃气中的可燃成分减少,导致第地燃烧室不能正常的稳定燃烧,从而增加了烟气中CO的含量。成型燃料直径的减小,使第一燃烧室的阻力增加,而第二燃烧室内的空气量相对增加,从而导致了空气过量系数增加,第二燃烧室温度下降,从第一燃烧室内流出的气体中CO不能完全与氧反应生成CO,从而使烟气中CO的含量增加。

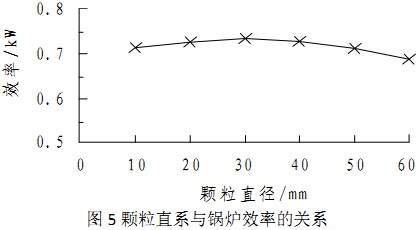

2.4不同颗粒直径与锅炉热效率的关系

不同颗粒直径与锅炉效率的关系可以看出,成型燃料直径与锅炉效率的关系曲线,和成型燃料直径与最大执业负荷的曲线相似,都是在直径约30mm时都达到了最大值,其原因可能是利用这种尺寸的成型燃料,锅炉燃烧最充分,从而导致了锅炉的热效率最高。

3结论

通过对优化设计过的生物质成型燃料锅炉进行测试研究,可以得出如下结论:

1)通过对生物质成型燃料理化特性、燃烧特性的研究,开发的生物质成型燃料锅炉最佳成型燃料直径为20~40mm,其燃烧时的热利用率最高,其污染物排放最低。

2)利用最佳的成型燃科时,锅炉输出热负荷可达到250kW,超过了设计时的200Kw,热效率高(达到75%以上),不易结渣。