1、回转窑简体各部位耐火材料

鞍钢股份有限公司鲅鱼圈钢铁分公司900 t回转窑窑头至窑尾共分5段,各段耐火材料选材如下:

第一段(窑头):含钢纤维耐磨浇注料;

第二段(煅烧带):镁铝尖晶石砖+隔热砖;

第三段(过渡带):高铝砖;

第四段(预热带):粘土砖+轻质高铝隔热砖;

第五段(窑尾):含钢纤维增强高铝质浇注料。

回转窑的工作特点是窑体耐火材料随壳体一起转动,窑内气体温度比物料温度高,造成窑衬受到周期性的热冲击,另外,还存在着窑内物料的磨损和撞击,这几方面的因素严重影响了窑内耐火材料的使用寿命。从各回转窑的运行情况来看,筒体内煅烧带、预热带的耐火材料以及窑头、窑尾的浇注料损坏较严重,是影响回转窑运转率的主要因素,而过渡带的高铝砖未发现损坏现象,使用效果较好。

2、过渡带耐火材料

停窑观察发现,虽然过渡带的高铝砖磨损比较严重(表面发亮),但未出现掉落现象,不影响使用效果。分析认为主要有两个原因,一是该部位温度不高,表面无法结成窑皮,物料与高铝砖直接接触;二是该部位没有扬料器,高铝砖接触的物料仍然以滑动为主。因此,过渡带的耐火材料磨损不影响回转窑的正常运转,所以未改进该处耐火材料。

3、预热带耐火材料

预热带采用的耐火材料为优质粘土砖和轻质高铝隔热砖。停窑观察发现,大齿圈附近的粘土砖脱落严重,脱落部位从靠近扬料器内侧开始。分析原因有两个,一是由于靠近粘土砖的隔热材料轻质高铝砖的耐压强度(4 MPa)和体积密度小(1.0g/m3),先于粘土砖损坏,从而导致粘土砖大面积脱落;二是预热带每环砖增加了6(或3)块扬料器,所以有12(或6)块砖需要重新加工,否则只需要加工2~3块粘土砖,接口增多,需要加工的砖也增加,加工过的砖在热膨胀不均匀的情况下更容易脱落。

针对以上两种原因,对该部位耐火砖进行了改进。一是使用一体的粘土砖代替轻质高铝砖,并且为了不改变窑体的受力平衡,对窑体煅烧带的镁铝尖晶石砖也进行了改动;二是考虑到扬料器在窑内具有防止窑尾堆料、加速窑内布料速度和提高窑尾物料与热烟气热交换的重要作用,未取消扬料器,而是将所有(用于锁缝)的砖砌筑到扬料器的外侧。按上述两个方面改进后,该部位耐火砖未出现掉落现象,说明改进后的效果较好。

4、煅烧带耐火材料

4.1 回转窑煅烧带简体耐火材料

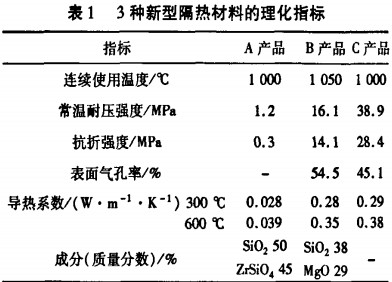

满负荷生产时,回转窑简体表面温度高( 400℃以上),不仅直接影响简体钢板的使用寿命,还增加了热辐射,浪费大量能源…。为解决简体温度高的问题,经多次研究,确定了3种材料为选择对象,各理化指标见表1。

从表1比较来看,A产品的导热系数明显小于B和C,同时强度也小得多,如果直接与工作层的耐火砖接触会造成粉化;而B、C两种产品属于高强度的隔热制品,其强度高,不易粉化。尤其是C产品,可直接与工作层的镁铝尖晶石砖配合使用。但考虑到现有隔热层的高铝砖为“板凳”形式,可承受全部的压力,隔热材料填充其间不会被损坏,所以决定先采用A产品。对于B和C产品,需要对隔热层的耐火砖更改后使用。由于整个回转窑未进行大修,此种材料还未实际使用,但根据热工理论计算,使用这种材料可使简体表面温度平均降低40~60℃。

4.2煅烧带挡砖圈耐火材料

通过4~5次停窑观察发现,煅烧带挡砖圈(距窑口约12 m左右)位置的三环高铝砖剥落最多,达到了150 mm,最少的也有50 mm。实际生产中已经得到证实,剥落造成的后果:厚度减小,导致窑皮温度升高;由于高铝砖的脱落,与其接触的镁铝尖晶石砖会从侧面受到侵蚀,加速了镁铝砖的损坏。

针对上述情况,将这三环高铝砖换成了同砖形的镁铝尖晶石砖。使用结果表明,由于两者的导热系数相差近3倍,导致该部位对应的窑皮温度比周围的窑皮温度高出50℃左右。因此,使用镁铝尖晶石砖时必须采用隔热材料,而表1中C产品的隔热效果和强度均能满足实际要求,可以选择作为挡砖圈耐火材料。

4.3镁铝尖晶石砖层裂现象分析

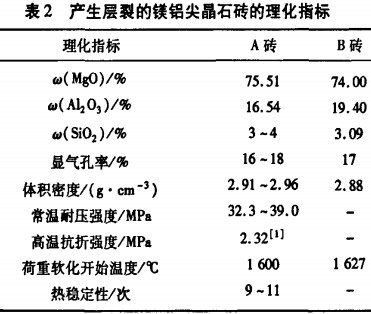

回转窑筒体煅烧带是整个系统中工作环境最恶劣的部位,由于受到热一机械综合效用和热一化学综合效用的影响,该部位耐火砖应具有良好的理化指标。镁铝尖晶石砖具有较好的耐剥落性、热膨胀性、抗侵蚀性、热震稳定性及抗压耐折强度,因此在石灰回转窑煅烧带得到广泛的应用。鲅鱼圈钢铁分公司900 t回转窑采用的镁铝尖晶石砖是在方镁石中添加一部分预先合成的镁铝尖晶石基质,通过增加成品砖中方镁石一尖晶石和方镁石一方镁石之间的直接结合来减少由硅酸盐包围尖晶石这种典型的结构,镁铝尖晶石砖的高温性能和物理性能得到很大的提高。可是,个别砖仍出现了层裂现象,分析原因如下:

(1)砖使用前存储时间长。由于这批砖生产后存储一年才使用,砖中的Ca0和Mg0吸收了空气中的H20,发生了破坏性的水化反应,所以使用过程中出现了层裂现象;

(2)砖中杂质Si02的影响;

(3)砖中加入过多的尖晶石基质,这可从化验结果中Al203含量达到19.4%看出。

研究发现,按照表2中A制造出的镁铝尖晶石砖出现了层裂现象,B为出现层裂的镁铝尖晶石砖取样化验的结果。由表2可以看出,两者的理化指标很接近。

因此,要想提高镁铝尖晶石砖的使用寿命,应控制镁铝尖晶石砖的使用周期,越短越好,而且存储过程中一定要防潮、防水。另外,生产高质量的镁铝尖晶石砖,原料的纯度是关键,尤其是原料中Si02和Ca0的含量应越少越好。此外,使用过程中还要注意以下两点:第一次烘窑时一定要严格按照烘窑制度进行,使砖得到充分的膨胀;停窑过程中尽量自然冷却,控制一、二次风量,降温幅度应控制在50℃以下。

5、窑体入料端与出料端浇注料

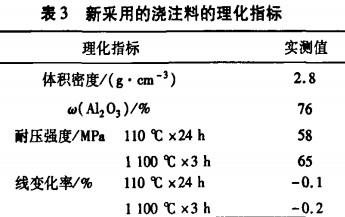

转运溜槽及窑尾浇注料损坏频繁也是导致回转窑被迫停窑的原因之一。开工初期,各窑转运溜槽的浇注料最先磨损掉,使结构件直接暴露在高温烟气下,有的通过外接风机还可以暂时维持生产。但窑尾进料端的浇注料掉落,使窑体温度达到700℃以上,夜间呈红色,根本无法维持生产,只有停窑处理,多次修理后仍不能改善。

分析认为,这是因为浇注料的质量无法满足该部位的使用要求导致的。原因有两个:一是原浇注料中Al203含量低;二是微粉在高温下的结合作用不好,这与微粉的原料有关。针对这种情况,合理改善浇注料的理化指标,并对浇注料中水泥及微粉的含量和质量做了明确的要求,浇注料的实测指标满足了生产的要求,实测值见表3所示。对运行了3个月的回转窑停窑观察发现,其磨损量非常小(浇注时留下的波浪型沟槽还存在),完全能满足生产的需要,这种浇注料在鲅鱼圈回转窑上已经推广应用。

6、结论

(1)耐火材料使用寿命是影响回转窑运转率的最主要因素之一。鞍钢股份有限公司鲅鱼圈钢铁分公司回转窑耐火材料改进后,回转窑的运转率得到提高。

(2)回转窑筒体隔热材料应选择耐压强度大于4 MPa、体积密度大于1.0g/m3的轻质高铝砖。

三门峡富通新能源销售回转窑、烘干机、干燥机、气流式烘干机等机械设备。